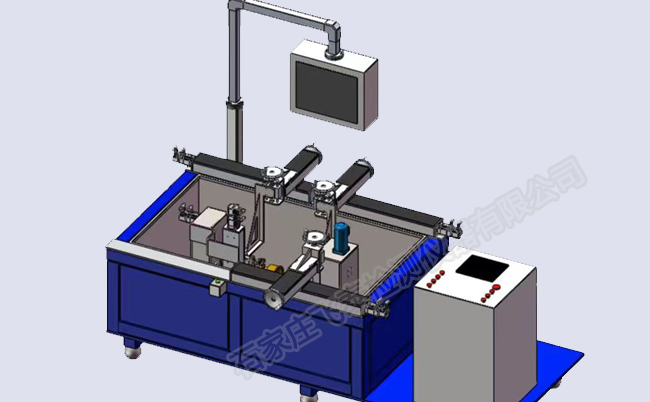

全自動水浸探傷設備

飛泰全自動水浸探傷設備采用三維平臺式相控陣檢測技術,三維運動系統搭載探傷系統,探頭使用萬向節夾持,萬向節通過彈簧導軌與系統相連,可適應起伏不平的工件檢測,保證超聲檢測的耦合要求;分層探頭采用單線陣相控陣探頭,通過多聚焦法則的建立,實現分區聚焦。達到有效提高檢測信噪比,提高缺陷分辨力,提升缺陷定位精度,擴大產品覆蓋的目的。工件探傷全程采用定位技術實現自動掃查,減少邊緣探傷盲區。通過三維運動系統搭載探傷系統完成在工件表面的爬行與檢測。根據給定工件的尺寸,自動測繪獲取工件的外形尺寸,自動規劃掃描路徑完成全部的探傷掃描過程。對工件缺陷進行檢測記錄數據,并通過X、Y 方向的編碼器記錄掃查位置,形成C 掃圖像,清楚直觀地反映被檢工件的狀況。儀器通過無線網絡與上位機進行通信將最終數據傳送。鑒于無線網絡的傳輸能力,儀器對數據延時打包發送,上位機通過拆分數據包,重現檢測圖像。

全自動水浸探傷設備主要組成部分

(1)三維運動平臺

(2)128振元相控陣儀器

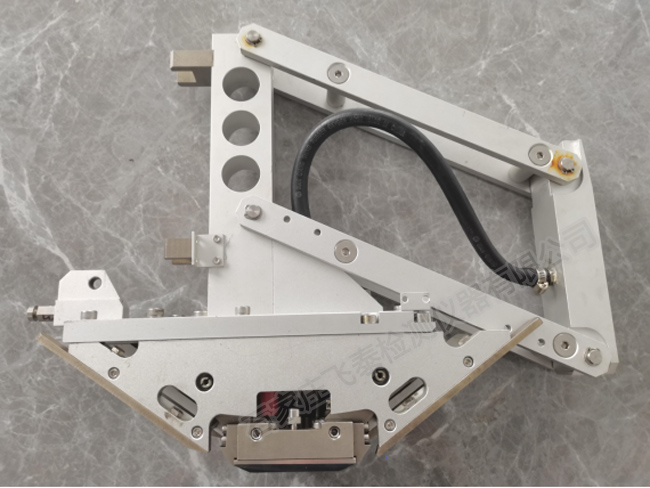

(3)128振元相控陣探頭及跟蹤系統

(4)水循環系統

(5)電控系統

探傷技術參數

(1)探傷工件類型:板材、管材、棒材、壓力容器等;

(2)檢測范圍:全檢;

(3)檢測缺陷種類:氣泡、分層、夾渣、未焊透、裂紋等;

(4)通道數:32-128陣元;

(5)誤報率:≤1%(針對樣板);

(6)漏檢率:0%(針對樣板);

(7)信噪比:≥10db;

(8)穩定性:± 2db(8 小時);

(9)檢測覆蓋率:≥120% ;

(10)編碼器精度:≤0.5mm;

(11)檢測靈敏度:?5mm平底孔(不同厚度);

(12)電氣控制要求:伺服系統控制;

(13)探傷機操作方式:自動和手動兩種模式;

(14)缺陷定位誤差:軸向≤5mm、徑向≤3mm;

(15)增益范圍:0~110 dB可調,閘門內增益可單獨調整(不小于30dB);

(16)可調聲速:1000~9999 m/s;

(17)設備噪音:≤80db;

(18)儀器可同時具備A、B、C三種掃查功能并同時顯示;

(19)單個通道至少具有4個閘門,且至少1個具備閘門跟蹤功能;

(20)儀器具備DAC、AVG等曲線繪制功能,且可兩點繪制;

(21)探頭種類:相控陣聚焦探頭,不低于128晶片,探頭晶片采用進口復合材料制作;

(22)探頭頻率:0.5~3.5MHz

PA32-128相控陣儀器參數

(1)頻帶寬度:0.5-15MHz

(2)數字化頻率:100MHz/8bit

(3)數字采樣點數:1024點

(4)數字平滑平均:32

(5)接收晶片:128個晶片

(6)重復頻率:1KHz-5KHz

(7)波形顯示方式:射頻、全檢、正檢、負檢

(8)發射延時范圍:0-20us

(9)發射電壓:50-100V

(10)脈沖寬度:30ns-500ns

(11)脈沖激發方式:負方波

(12)增益范圍:模擬增益0-80dB,數字增益0-24Db

(13)掃查圖像:A/B/C/D/L/

(14)其它功能:數字濾波、DAC、TCG

探頭掃查系統

相控陣儀器基本功能

1、通過數據處理系統可對各種不同規格的檢測對象按標準對檢測數據進行處理并顯示;

2、探傷軟件記錄各檢測通道A 掃描圖形、B顯圖像(鋼板展開圖)C顯圖,保存探傷記錄文件;

3、探傷記錄文件可通過網絡進行傳輸至局域網,也可拷貝到U盤或刻錄成光盤,通過專用瀏覽軟件可查看板材的檢測詳細探傷數據;

4、探頭的安裝位置差產生的輸出差異由編碼器校準,確保各缺陷位置等性息的準確性。

5、軟件具有日檢、季檢、年度性能功能,報表可按使用單位要求編制。

6、所有探頭通道均設有DAC波幅曲線功能和TCG深度補償功能。

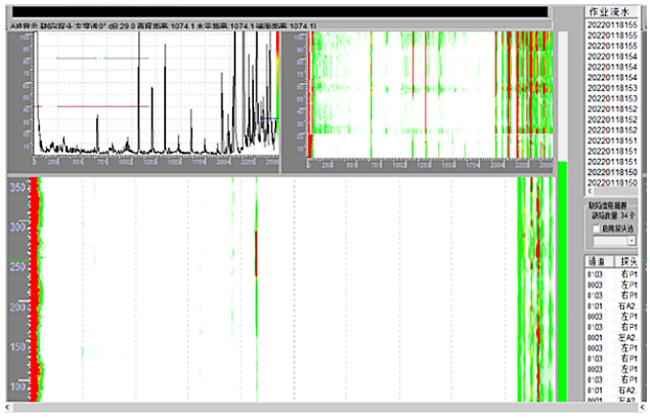

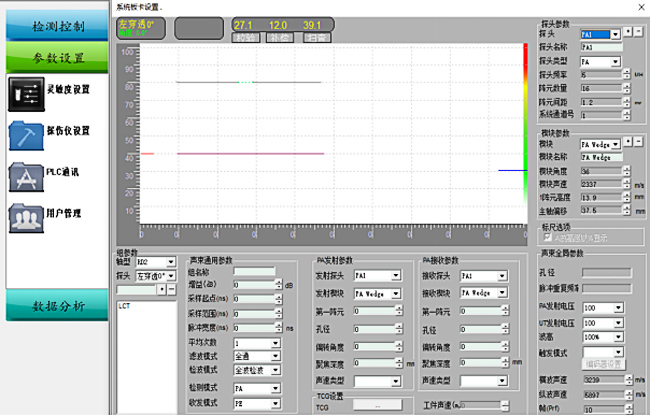

掃查界面

超聲波儀器及軟件功能及特點

1、WINDOWS10操作界面,軟件全中文界面,操作方便簡捷;

2、基于實時性強的超聲波信號處理系統,探全過程記錄;

3、相控陣技術,單次掃查覆蓋寬,聲密度高。

4、探傷參數能獨立可調和統一調整,探傷工藝參數允許單獨保存和調用,每個通道具有多個探傷閘門,每個閘門具有獨立的讀數靈敏度,適用于不同功能的檢測;

5、儀器重復頻率(檢測速度)高,發現同一個缺陷的次數多,減少實時檢測的漏檢率;

6、儀器內置多種跟蹤方式,界面波及底波跟蹤等,減少誤報;

7、儀器內置多重濾波降噪處理措施,提高信噪比;

8、具有TCG補償功能和DAC 曲線制作功能。

9、激光定位系統與儀器通訊,記錄檢測位置,檢測結果精確定位。

10、檢測過程中,多重檢測圖像可在A、B、C、D、L掃描直接組合切換

11、具有記錄自動存儲和手動存儲功能,探傷報告即時完成打印,離線數據導出分析功能。

12、檢測過程全信息記錄,記錄連接編碼器,實時記錄探頭位置信息,并進行缺陷定位;

13、探傷發現超標缺陷時、耦合不良時能分別聲光報警信號;

14、開機時能對儀器和探頭進行自動檢測及診斷,靈敏度自動設置和補償,保證各通道的探傷靈敏度相同及耦合良好,出現故障提示聲光報警。

15.、以太網、WiFi、USB、VGA 外部接口,方便傳輸數據,分析更方便。

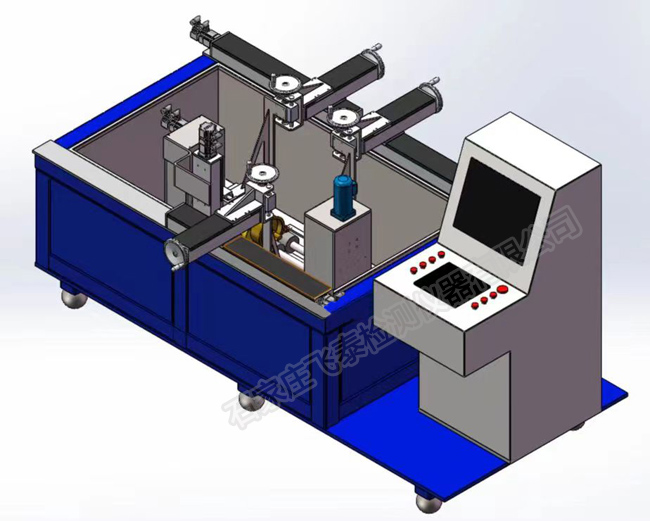

探傷設備功能

(1)采用龍門式或機械臂架構:運動單元具備上下、左右、前后、偏擺的運動功能,其中上下、左右、前后方向為主動運動軸,探頭偏擺可采用被動運動機構,能適應曲面探傷,對被測工件無損傷。設備具有主動仿形功能,能對復合材料板進行仿形,生成探傷路徑,按照仿形路徑進行全自動掃查;

(2)工作方式:將工件牢固固定,探傷系統可自動輸入工件起始位置并從起始位置啟動探傷,探頭沿工件寬度方向進行往復掃查,沿長度方向行進直至覆蓋整個工件范圍;

(3)工件固定:采用四點可調定位和夾持系統,4個夾持裝置可通過開關磁力座吸附固定在工作臺上,位置可調。工作臺面有長2200mm、寬950mm的下沉的矩形定位槽,可滿足最大工件的定位,定位槽比臺面下沉約5mm,方便工件和工件夾持裝置的定位。一般是一個夾持裝置固定在平臺的零位,一個在零位的平行位置根據板長來調節好位置,其他兩個在工件對面兩個角采用可調強磁力開關磁力座吸附在底板上,底板采用馬氏體不銹鋼板。固定裝置將工件可適應不同工件的穩定夾持,保證在探傷過程中工件無晃動和位移;

(4)探頭掃描采用三維伺服運動系統,具備三維仿形功能,且具有浮動跟蹤功能,可通過激光感應系統實現曲面跟蹤掃描;

(5)耦合方式:水膜耦合,可實現耦合水的有效循環利用,檢測工位下方需設置接水盤或接水箱,配置水箱、循環水泵、過濾裝置、管路、閥門、液位傳感器、擋水罩等,保證水的循環、清潔、無氣泡;

(6)控制方式:具備全自動控制和手動控制兩種模式,全自動模式下,可一鍵啟動,設備自動完成工件探傷,無需人工干預,并自動生成探傷報告;手動模式下,人工手動單步控制設備進行探傷作業;

(7)控制系統:采用觸摸屏人機交互界面,操作界面的設計由甲乙雙方確認;

(8)缺陷識別:具備缺陷報警和打標功能,在自動探傷過程中,如發現缺陷可進行聲光報警,并能在缺陷位置打標,打標功能可以設置是否啟用; 設備配置長度方向和寬度方向的編碼器,C掃圖像上可顯示缺陷位置,掃描結束后,通過點擊C掃圖像中缺陷位置,設備可以自動復位到缺陷位置進行復檢;

(9)打標功能:打標裝置由氣缸、電磁閥、壓力管、電源線、噴槍、電磁閥、噴罐等組成,工件發現缺陷時,噴標裝置噴出特殊墨水進行打標,噴標誤差為±5mm。打標用墨水不會污染周圍環境,并易于除去。

(10)顯示界面:具備A、B、C三種掃查顯示方式,可實時查看每個通道的A、B、C掃圖像,單個通道可放大顯示,也可同時顯示多個通道,掃查完成后可生成整個工件的平面或立體C掃描圖像,缺陷位置和大小可顯示和測量;

(11)自動識別開始與結束信號,完成掃查后可以生成探傷報告,報告模板可進行修改,系統可存儲檢測記錄和報告等數據不少于10萬份,供回放、查看和編輯等,且配置激光打印機,報告可在現場打印;

(12)測試和控制具有故障代碼診斷功能,在用戶許可時進行遠程故障診斷、維護和技術支持,確保故障能夠及時處理;

全自動水浸探傷設備參數設置

公用介質條件

⑴供電條件:

三相四線制,AC380V±10%,50Hz±1Hz,5KW。

⑵壓縮空氣:

所需壓縮空氣氣壓為0.4~0.6MPa,流量1m3/h;甲方只提供一個總氣源至TOP點,分氣源由乙方自行提供。

⑶供水:循環用水,自來水,每天補充一方左右即可。

⑷甲方提供兩路地線樁,電阻<2Ω。

買賣雙方責任

買方責任:

(1)向賣方提供探傷工藝有關要求,按賣方提供的有關施工資料落實場地,盡快作好給排油(探傷用油必須符合生活用油標準)、三相四線電源供給到位及探傷操作室建造工作,協助賣方現場設備按裝調試工作,提供必需的輔助材料及焊、割、起重等方便。

(2)探傷人員的培訓工作,并盡快熟悉設備性能及調試工作。

(3)選取質量好信噪比符合標準的樣板材料,以備刻傷制樣之用。

(4)超聲探傷設備機械設備的環境噪音值≤85分貝

(5)供電及接地要求:設備用電380V,儀器用電220V、頻率50Hz、允許波動范圍5%-10%。如果電網噪聲大,還需要添加隔離變壓器。

賣方責任:

(1)按買方工藝要求,設計探傷廠房、設備布置及油、氣、電有關要求,設計探傷操作室示意圖。

(2)按買方要求設計、生產設備,保證按時生產、調試、安裝。

(3)設備安裝調試后,對買方有關人員進行設備情況交底,對探傷人員進行現場操作培訓。

冀公網安備13010802001805號

冀公網安備13010802001805號